自動車用エンジン部品に活用される三條機械の技術

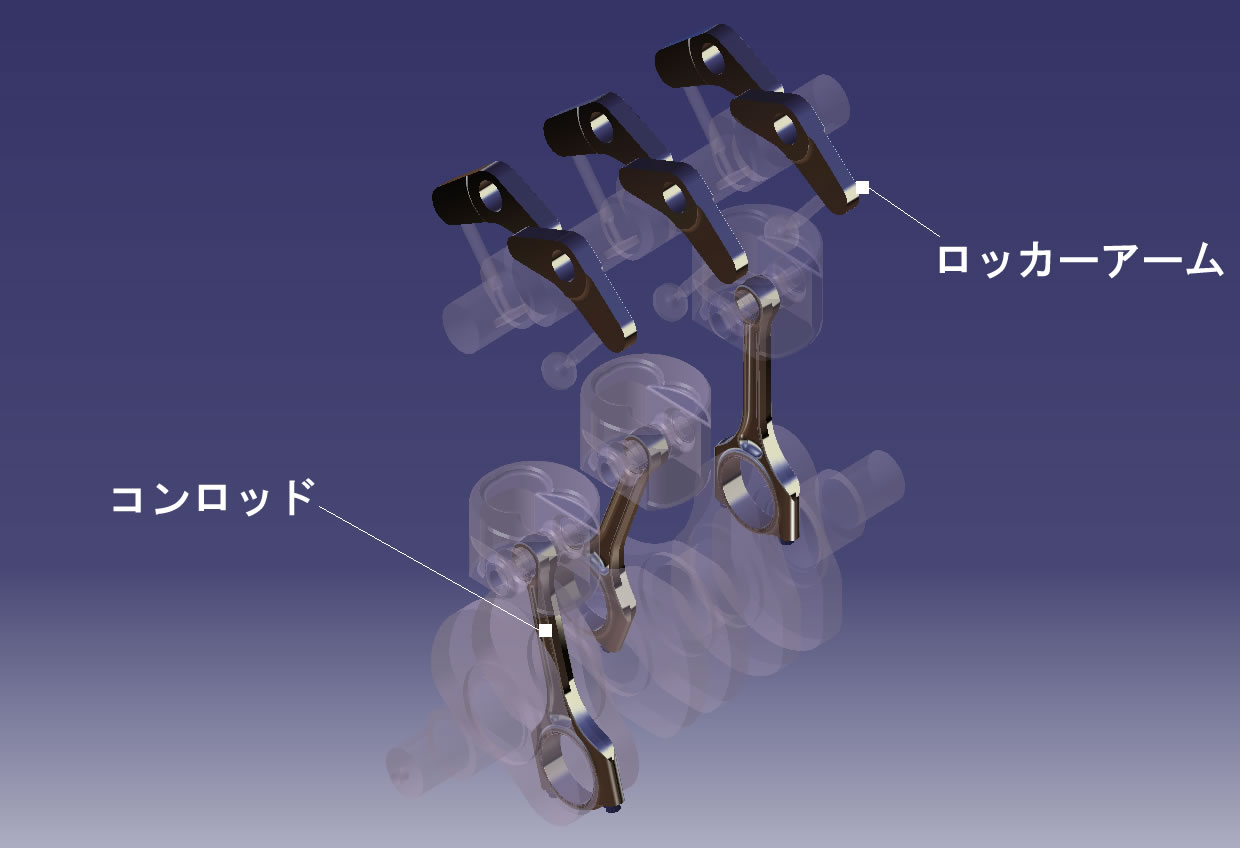

■ロッカーアーム

エンジン内部でシリンダーヘッド内に取り付けられている動弁系部品の一つで、 カムシャフトの力を受けてバルブを作動させる役割を果たしているため、 高精度・強度・軽量が必須な部品。

■コンロッド(コネクティングロッド)

エンジン内部でピストンとクランクシャフトをつないでいるリンク(連結棒)のことで、内部で爆発した力によるピストンの往復直線運動を回転運動へ変換する部品であり、ピストンが高圧・高速で押し下げられるため、高強度・高精度かつ軽量が必須な部品。

きわめて高い精度と強度を要求される自動車エンジンのコンロッド等の難易度の高い異形部品を鍛造により量産化しています。

優れた技術力と徹底した品質管理による合理化された鍛造システムの開発により、さらに精密で均一性の高い製品の生産を追求しています。

コンロッド(コネクティングロッド)製造でビッグシェア

平均重量わずか0.3kgながらきわめて高精度、高強度を要求される異形部品を熱間鍛造により量産し、日本の多くの自動車メーカーの国内、輸出、ノックダウンを含む、四輪、二輪エンジンコンロッドの生産で高いシェアを築いています。

| 製品紹介(鍛工品) | ||||||

| 業態 | 型鍛造 | 特色 | 小物異形部品(主力製品重量 100g~1000g)の熱間鍛造 | |||

| 鍛造方法 | 熱間鍛造、プレス鍛造 | チタン・高強度鋼・非調質鋼の採用で軽量化推進 | ||||

| 材質 | 構造用鋼、アルミ合金、チタン合金 | 鍛造素材からM/C加工までの一貫生産体制 | ||||

| 製品重量 | 重量:11kg~0.05kg 平均 250g | 精密穴抜を始めとする後工程省略の高精度鍛造 | ||||

加工・組立まで行う一貫生産

素材の開発から、製造、加工、組立まで、一貫生産体制をしく当社は、機械加工、一貫加工完成、組立完成品で納品するケースも多く、徹底した品質管理とコストダウンを追求しています。

また、画期的な軽量化を実現するチタン製のコンロッドも量産化に成功し、高強度鋼の加工も積極的に行うとともに、後工程省略の高精度鍛造に取り組んでいます。

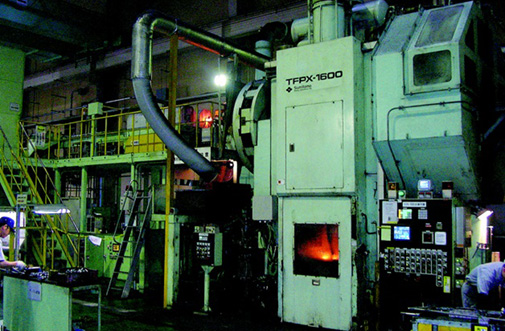

エアードロップハンマー

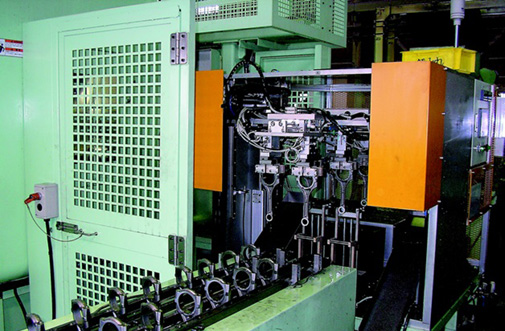

全自動鍛造プレスライン

コンロッド加工ライン

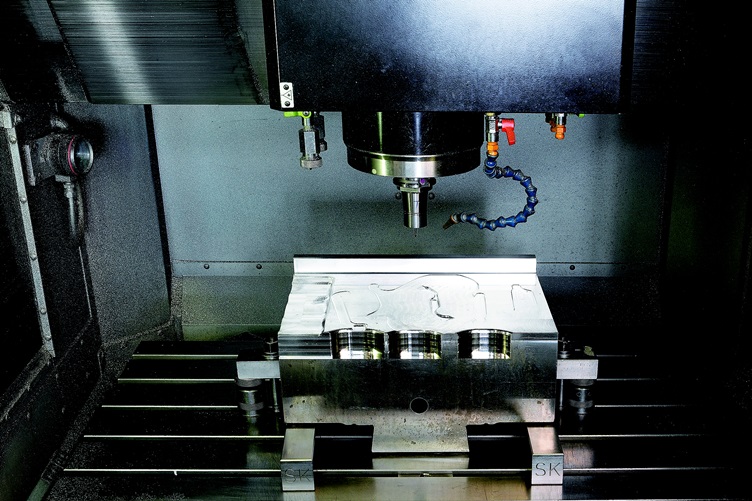

鍛造金型デジタル化の歩み

鍛造用金型は、1995年に「3D CAD/CAM CATIA」をいち早く導入し、デジタル化による高速加工機の直彫り加工を開始しました。

直彫りによる型間の形状誤差は極小となり、特にコンロッドの素材の重量をよりシビアに管理することが出来ます。

更には24時間、無人運転による工期の短縮と手作業による仕上修正が解消され品質保証を容易にしています。

3D CAD/CAM

金型高速ミーリング加工